25年蝕刻領(lǐng)域?qū)崙?zhàn)經(jīng)驗,擁有上萬次成功案例,500強(qiáng)企業(yè)的信賴。

鉬蝕刻加工是以化學(xué)或電化學(xué)手段對鉬及其合金進(jìn)行精密微結(jié)構(gòu)制造的關(guān)鍵工藝。作為一種高熔點、高耐蝕性的稀有金屬,鉬在微電子、航空航天、醫(yī)療等領(lǐng)域具有不可替代性。以下從技術(shù)流程、工藝特點及行業(yè)發(fā)展趨勢進(jìn)行全面闡述。

一、鉬蝕刻加工核心流程

1. 材料預(yù)處理與清洗

選用高純度鉬板材(如TZM或Mo-Re合金)進(jìn)行裁切,通過自動化設(shè)備保障尺寸精度。材料表面需經(jīng)多級清洗:首先用丙酮溶解有機(jī)污染物,隨后酒精超聲振蕩剝離微粒,最終以去離子水徹底清除殘留物。此階段直接決定蝕刻成品率,微小污漬可能引發(fā)蝕刻不均或圖形畸變。

2. 光刻圖形轉(zhuǎn)移

在千級潔凈環(huán)境中均勻涂覆光敏膠,通過精密勻膠機(jī)將膠層厚度控制在5-25μm。前烘工藝(90-110℃/15-30分鐘)增強(qiáng)膠膜附著力后,采用紫外光刻機(jī)完成圖形曝光。當(dāng)前先進(jìn)廠家已實現(xiàn)2μm線寬的圖形分辨率,結(jié)合自動對準(zhǔn)系統(tǒng)確保套刻精度≤±1μm。顯影后通過堅膜處理形成具備高耐蝕性的抗蝕層。

3. 蝕刻工藝實施

核心環(huán)節(jié)分為濕法化學(xué)蝕刻與干法等離子蝕刻兩類:

濕法蝕刻:采用定制混合溶液,如硝酸/氫氟酸體系或NaOH/H?O?堿性溶液,溫度控制在50-65℃。動態(tài)噴淋系統(tǒng)可加速蝕刻液更新,配合超聲波震蕩使反應(yīng)速率提升30%以上。該工藝適用于≥10μm線寬的結(jié)構(gòu)加工,具有成本低、批量穩(wěn)定的特點。

干法蝕刻:通過Cl?/Ar等離子體實現(xiàn)各向異性刻蝕,側(cè)壁角度可達(dá)85-89°。采用ICP(電感耦合等離子體)源與RF偏壓協(xié)同控制,實現(xiàn)5:1以上的高深寬比結(jié)構(gòu),適用于MEMS器件等納米級圖形加工。

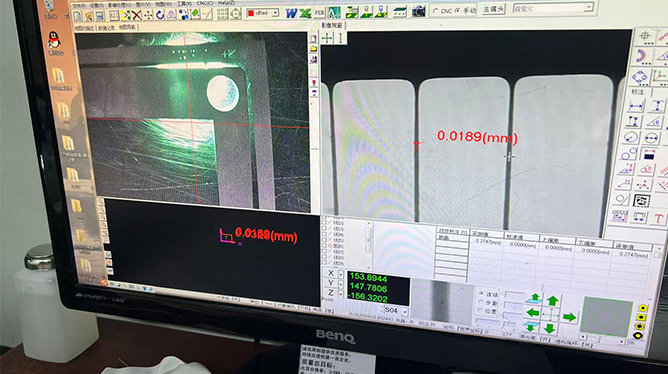

4. 后處理與質(zhì)檢

蝕刻完成后用強(qiáng)堿溶液(如10%NaOH)剝離光刻膠,再經(jīng)稀鹽酸或氨水清洗去除金屬氧化物。部分高端應(yīng)用需增加PVD鍍膜或陽極氧化處理提升表面性能。采用自動光學(xué)檢測(AOI)與CCD影像測量系統(tǒng)進(jìn)行100%全檢,確保尺寸公差≤±0.01mm,關(guān)鍵部位粗糙度Ra<0.1μm。

二、關(guān)鍵技術(shù)突破方向

鉬的高化學(xué)穩(wěn)定性帶來兩大挑戰(zhàn):一是常規(guī)蝕刻液難以有效反應(yīng),需開發(fā)含氟化物或絡(luò)合劑的增強(qiáng)型配方;二是側(cè)壁粗糙度控制。業(yè)界通過引入乙二胺四乙酸二鈉等緩蝕劑,在硝酸體系中實現(xiàn)蝕刻速率與表面光潔度的平衡。部分企業(yè)采用復(fù)合蝕刻技術(shù),先濕法快速開窗,再用干法精修側(cè)壁,綜合成本降低40%。

智能化生產(chǎn)已成為行業(yè)趨勢,數(shù)字化中控系統(tǒng)實時監(jiān)控蝕刻槽的pH值(精度±0.1)、溫度(±0.5℃)及流速,AI算法自動補(bǔ)償工藝參數(shù)漂移。在線濃度分析儀每15秒更新蝕刻液成分?jǐn)?shù)據(jù),相比傳統(tǒng)人工滴定方式,良品率提升至99.3%以上。

三、應(yīng)用場景拓展

在半導(dǎo)體制造中,鉬蝕刻用于3D NAND存儲器的字線層加工,通過多步刻蝕實現(xiàn)50:1的超高深寬比結(jié)構(gòu)。航空航天領(lǐng)域依托該工藝制作渦輪葉片氣膜冷卻孔,孔徑精度達(dá)0.05mm,高溫疲勞壽命提升3倍。柔性顯示面板行業(yè)則利用鉬的導(dǎo)電特性,蝕刻出線寬3μm的透明電極網(wǎng)格,透光率超過85%。

醫(yī)療微創(chuàng)器械的顯影環(huán)制造要求蝕刻深度誤差≤±2%,特殊表面處理使其在X射線下保持清晰顯影。5G射頻器件中的鉬諧振腔通過電化學(xué)蝕刻形成梯形側(cè)壁,有效降低信號傳輸損耗。新興的量子計算領(lǐng)域更需亞微米級三維鉬結(jié)構(gòu),推動著原子層刻蝕(ALE)技術(shù)的快速發(fā)展。

四、產(chǎn)業(yè)生態(tài)與技術(shù)壁壘

領(lǐng)先的蝕刻加工企業(yè)已形成從材料改性到終端檢測的全鏈條能力:通過真空退火處理消除鉬片內(nèi)應(yīng)力,使后續(xù)蝕刻變形率<0.05%;開發(fā)專用光刻膠解決鉬表面低附著力難題;建立腐蝕數(shù)據(jù)庫覆蓋0.1-5mm/min的20種速率組合。核心設(shè)備如全自動卷對卷蝕刻線,可實現(xiàn)1200mm×600mm大板幅連續(xù)加工,單片處理時間縮短至35分鐘。

該領(lǐng)域技術(shù)壁壘體現(xiàn)在三個方面:一是特殊合金的蝕刻液配方研發(fā)周期長達(dá)2-3年;二是精密掩膜制作需納米壓印與電子束光刻結(jié)合;三是純水系統(tǒng)需達(dá)到18MΩ·cm以上電阻率標(biāo)準(zhǔn)。目前國內(nèi)企業(yè)通過垂直整合模式,將加工精度從±0.05mm提升至±0.008mm,達(dá)到國際先進(jìn)水平。

隨著第三代半導(dǎo)體、氫能源電池等新興產(chǎn)業(yè)崛起,鉬蝕刻技術(shù)將持續(xù)向超厚材料(>3mm)加工、復(fù)合結(jié)構(gòu)一體化成型等方向突破。環(huán)保型蝕刻液的研發(fā)提速,推動著金屬回收率從68%提升至92%。在智能制造與新材料雙重驅(qū)動下,鉬蝕刻加工正成為高端制造的基石工藝之一。